新聞中心

News聯系我們

沖壓模具:發展高端汽車模具制造技術

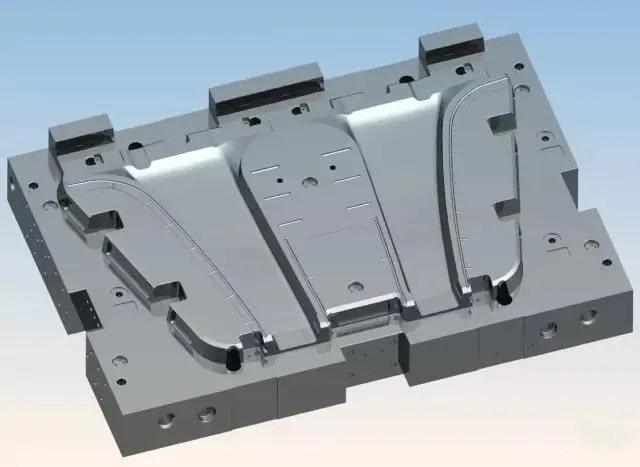

沖壓主要應用于大批量的零件成型的生產。因此沖壓模具就成了沖壓生產過程中不可缺少的一項裝備,是技術密集型產品。我國汽車模具在近十年尤其是在2005年后的10多年時間里,汽車模具制造企業數量增加很多,行業固定資產得到快速投資。

模具的設計和制造都直接關系到沖壓件的質量、沖壓件的生產效率還有沖壓件的生產成本。

換句話說,模具的設計水平與制造技術水平的高低也被看作一個十分重要的衡量標準,那就是衡量這個國家的產品制造水平的如何,因此在非常大的大程度上對產品的質量、效益以及新產品的開發和開發能力都起著決定性的作用。

如果在沖壓進行生產的過程中,模具一旦出現了問題,那將會直接影響到產品的生產效率和成產成本的。所以沖壓模具的設計是十分重要的,設計的好與不好更是直接影響了生產,影響了成本,甚至影響了利益。

在現代工業生產中,模具是重要的工藝設備之一。模具在各行各業都占據著重要的位置,尤其是在沖壓過程和塑形成型成型加工過程之中。

綜合看來,在我國的各行各業中,沖壓模具就占去了50%,足可以看出它的重要性。在我國改革開放以來,隨著我國經濟的快速發展,我國市場對模具的需求量也是不斷的增長,模具產業也迅速發展起來。

要想保證模具的使用壽命就要進行合理的選取模具材料以及對熱處理工藝要進行正確的實施。

選擇正確的鋼種以及熱處理工藝要對應著模具的不同用途,除此之外還應該根據其工作狀態、受力條件及被加工材料的性能、生產批量及生產率等綜合因素,并且應該側重以上敘述的各項要求的各項性能。

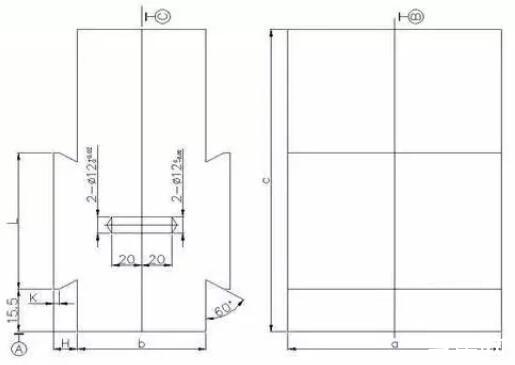

根據模具在組成結構起到的作用,模具的結構組成主要是工藝零件,還有結構零工藝零件是直接參與工藝過程,并直到其完成。還直接與坯料接觸。工藝零件主要包含定位零件、工作零件、卸料零件與壓料零件。

然而結構零件就與工藝零件截然不同,它不直接參與工藝過程,也不會和坯料有直接的接觸,只是對工藝過程的完成有一個保證的作用,或者是完善模具的功能。

結構零件主要包含緊固零件、導向零件、標準件以及其他的一些零件。但是應該說明的是,并不是所有的沖壓模具都必須包含這六種零件的。

在設計沖壓模具的結構的時候第一要考慮到的就是安全,絕對不能因為沖壓模具的結構設計出現錯誤而引起事故。

即使是沖壓模具的實際操作人員也絕對不允許將自己置于危險境界中。在沖壓模具結構的設計過程中,一定保證設計操作人員的安全感。在加工時,模具也應該具有一定承受強度。

沖壓模具技術的未來發展應該以模具產品“交貨快”、“高精度”、“高質量”、“低價格”作為要求標準。怎樣能達到這一點呢?要想達到這一系列的標準要求就必須及時的發展一下這幾項:

大力推廣模具的CAD/CAM/CAE技術。模具的CAD/CAM/CAE技術可以稱作是模具設計未來的發展趨勢。

隨著微機軟件的不斷發展與不斷進步,已達到了基本成熟的條件讓模具CAD/CAM/CAE技術得到普及,各個模具產業以及企業也會加大對CAD/CAM技術的培訓以及其技術的服務的發展力度;更大范圍的擴大CAE技術的應用。

加快銑削加工的速度。近些年來國外高速發展的銑削加工產業,很大程度上使加工的效率得以提高,不但如此還可以使表面的光潔度達到極高的程度。除此之外還有,高硬度模塊的加工也具有低溫升、較小的熱變形等優點。

銑削加工技術的高速發展,對汽車產業、大中型家電行業型腔模具的制造注也加入了新鮮的動力。就當前的發展程度來看它已經向敏捷化、智能化、集成化的更高方向發展。

使模具掃描及數字化。高速的掃描機和模具的掃描系統提供了從模型或實物掃描到加工出期望的模型所需的諸多功能,大大縮短了模具的在研制制造周期。

有些快速掃描系統,可快速安裝在已有的數控銑床及加工中心上,實現快速數據采集、自動生成各種不同數控系統的加工程序、不同格式的CAD數據,用于模具制造業的“逆向工程”。

模具掃描系統已在汽車、摩托車、家電等行業得到成功應用,相信在“十五”期間將發揮更大的作用。

電火花銑削加工。電火花銑削加工技術也稱為電火花創成加工技術,這是一種替代傳統的用成型電極加工型腔的新技術,它是有高速旋轉的簡單的管狀電極作三維或二維輪廓加工,因此不再需要制造復雜的成型電極,這顯然是電火花成形加工領域的重大發展。

國外已有使用這種技術的機床在模具加工中應用。預計這一技術將得到發展。

提高沖壓模具的標準化程度。我國的沖壓模具的標準化程度還處在于不斷提高的階段,雖然在當前我國的沖壓模具標準件的使用覆蓋率已經達到30%左右,但是相對于其他國家尤其是發達國家還是差很大的距離,目前國外的發達國家的沖壓模具是有那個覆蓋率一般都可以達到80%左右。

選用材料優質及處理表面技術先進。選用優質的材料和應用相對應的先進的表面處理技術用來提高沖壓模具的壽命是十分必要,例如選用優質的鋼材料。發揮沖壓模具鋼材料性能的關鍵就在于能否使沖壓模具的熱處理和表面處理更加。

沖壓模具熱處理的未來發展趨勢就是運用真空熱處理的技術。不單單要發展沖壓模具的表面處理技術還要發展工藝先進的氣相沉積(TiN、TiC等)、離子噴涂等先進技術。

將沖壓模具的研磨拋光實現自動化、智能化。沖壓模具表面的質量可以說對沖壓模具的使用壽命、沖壓制件外觀的質量等各個方面都有較大的影響,

研究并發明出自動化、智能化的研磨方法和拋光方法替換了現在手工操作的方法,從而可以提高沖壓模具表面的質量,這也是沖壓模具未來一個重要的發展方向

發展模具自動化加工的系統。發展沖壓模具的自動化加工可以說是我國模具產業長遠的發展目標。

沖壓模具的自動加工系統主要是采用多臺機床進行的合理組合來工作的;并配備了隨行定位的夾具或者是定位盤;沖壓模具的機具、刀具數控庫也是相當完整的;數控柔性同步系統也是很完整的;對質量方面也設置了相當完善的監測控制系統。

國內汽車沖壓制造企業,積極吸取國際知名汽車模具企業(如豐田、通用、福特等)的先進經驗,企業創建之初就開始運用三維軟件進行設計,一方面方便了設計時的直觀干涉檢查,另一方面可進行一些運動分析。

高端汽車沖壓模具制造,從設計方面更需要模具的參數化設計,積極有效地結合軟件模板技術實現二次開發,形成企業固定的、標準化的設計參數、設計模版,實現參數全關聯并運用參數全驅動。

即通過模具部件或者零件參數的變更,快速驅動CAE結果的變化、模具工藝的變更、模具結構的優化等。

大型汽車覆蓋件模具制造所需的大型數控設備尤其大型龍門五軸聯動設備,目前70%以上均需要依賴進口。

創新發展高品質的大型覆蓋件高端模具,務必發展數控加工設備以及檢測設備的開發能力,重點去研究開發4-5米的動梁式超重型龍門加工中心、大型三坐標、五軸聯動數控龍門加工中心,

以及特別注重數控機床關鍵核心部件的研發,如高速精密電主軸、刀庫機械手、數控回轉工作臺、高速防護裝置、數控動力刀架和雙擺角銑頭等。同時還得注重數控機床數控系統的研發。

鑒于汽車的輕量化以及安全性、抗沖擊性能的持續高要求,對于高強度汽車機構鋼板零件的需求日益明顯。

高強度汽車結構鋼板隨著強度的提高,其沖壓成形性能降低,尤其是當強度超過1000MPa時,特別是一些形狀復雜的零件,常規的冷沖壓工藝幾乎無法成形。

超高強度汽車鋼板在室溫下一方面由于強度高,其塑性變形范圍很窄,所需的沖壓力大,沖壓時容易開裂;另一方面,其沖壓成形后零件的回彈增加,導致零件尺寸和形狀穩定性變差。為此,發展高端汽車模具制造技術,務必要去解決高強度鋼板零件的沖壓熱成形。

汽車零件熱沖壓成形技術是一項專門用于成形高強度鋼板沖壓件的新技術,可以成形強度高達1500MPa的沖壓件,且在高溫下成形幾乎沒有回彈,具有成形精度高、成形性能好等優點。

目前,歐、美、日等各大汽車生產廠商已成功地將高強度鋼板熱成形技術廣泛應用汽車構件的生產中,有效地提高了市場競爭力。其非常適合車門防撞桿、保險杠加強梁、A、B、C柱、門框加強梁等汽車零件的技術革新。

汽車零件熱沖壓成形技術核心包括連續加熱爐的均勻性以及氣體保護措施、板料在設定的冷卻速率下均勻冷卻成形的帶冷卻系統的模具技術、有效的溫控系統等。

冷卻系統的設計既要滿足快速冷卻零件,以保證零件的強度;還要通過該冷卻系統迅速帶走每次熱沖壓后模具殘留熱量,以確保每次沖壓前模具初始條件相同,從而穩定沖壓質量及產品質量。

另外發展高強度鋼板熱成形CAE技術,也是發展高端汽車模具制造的必須。

汽車零件熱沖壓成形技術

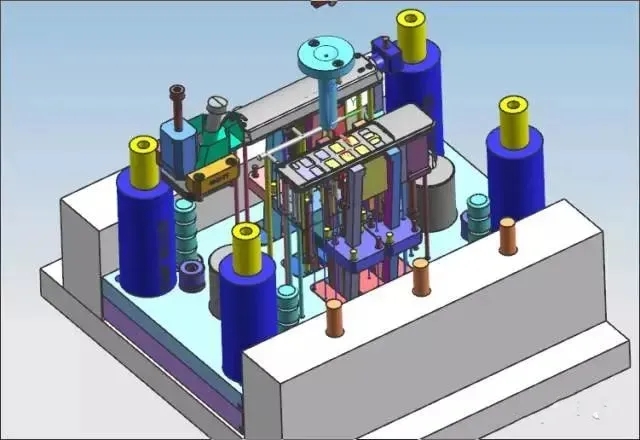

為了生產效率的不斷提高,更加提升自動化水平,同時為了滿足零件沖壓工藝及經濟性的需求,汽車中小零件往往都積極開發多工位級進模。

多工位級進模可以完成零件多道沖壓工序,包括沖裁,彎曲,拉深和成形等,具有局部分離與連續成形結合。

其模具務必具有高精度的導向和準確的定距系統,同時配配備有自動送料、自動出件、安全檢測等裝置,但模具結構復雜,鑲塊很多,模具制造精度要求很高,制造和裝調難度很大,是技術密集型汽車模具的重要代表,是高端汽車模具的一重要課題。

來源:小丸子機械設計、鍛造與沖壓

注:文章內的所有配圖皆為網絡轉載圖片,侵權即刪!